Loại vật liệu đặc biệt nào sẽ được sử dụng trong các bộ phận gia công CNC dầu khí?

Các chi tiết gia công CNC được sử dụng trong ngành dầu khí đòi hỏi vật liệu đặc biệt có khả năng chịu được áp suất cao, nhiệt độ cao và môi trường ăn mòn. Dưới đây là một số vật liệu đặc biệt thường được sử dụng trong các chi tiết gia công CNC dầu khí cùng với mã vật liệu của chúng:

Khi lựa chọn vật liệu cho các chi tiết gia công CNC dầu khí, điều quan trọng là phải xem xét các yêu cầu ứng dụng cụ thể, chẳng hạn như áp suất, nhiệt độ và khả năng chống ăn mòn. Vật liệu phải được lựa chọn cẩn thận để đảm bảo chi tiết có thể chịu được tải trọng và điều kiện môi trường dự kiến, đồng thời mang lại hiệu suất đáng tin cậy trong suốt thời gian sử dụng dự kiến.

| Dầu Vật liệu bình thường | Mã vật liệu dầu |

| Hợp kim Niken | TUỔI 925, INCONEL 718 (120,125,150,160 KSI), NITRONIC 50HS, MONEL K500 |

| Thép không gỉ | 9CR, 13CR, SUPER 13CR, 410SSTANN, 15-5PH H1025, 17-4PH (H900/H1025/H1075/H1150) |

| Thép không gỉ không từ tính | 15-15LC,P530,Datalloy 2 |

| Thép hợp kim | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Hợp kim đồng | AMPC 45, TOUGHMET, ĐỒNG THAU C36000, ĐỒNG THAU C26000, BeCu C17200, C17300 |

| Hợp kim Titan | CP TITANIUM GR.4,Ti-6AI-4V, |

| Hợp kim gốc Coban | STELLITE 6,MP35N |

Loại vật liệu đặc biệt nào sẽ được sử dụng trong các bộ phận gia công CNC dầu khí?

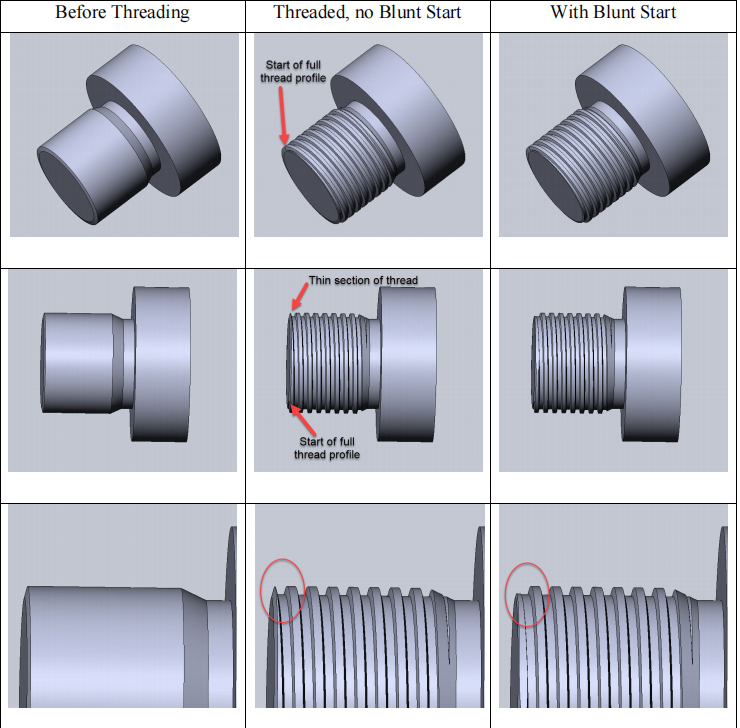

Ren đặc biệt được sử dụng trong các chi tiết gia công CNC trong ngành dầu khí phải được thiết kế để đáp ứng các yêu cầu cụ thể của ứng dụng, chẳng hạn như áp suất cao, nhiệt độ cao và điều kiện môi trường khắc nghiệt. Các loại ren được sử dụng phổ biến nhất trong ngành dầu khí bao gồm:

Tái tạo phản hồi

Khi lựa chọn ren cho các chi tiết gia công CNC dầu khí, điều quan trọng là phải xem xét các yêu cầu ứng dụng cụ thể và chọn ren có thể chịu được tải trọng dự kiến và điều kiện môi trường. Điều quan trọng nữa là đảm bảo ren được sản xuất theo các tiêu chuẩn và thông số kỹ thuật phù hợp để đảm bảo khả năng tương thích với các bộ phận khác trong hệ thống.

Dưới đây là một số chủ đề đặc biệt để tham khảo:

| Loại ren dầu | Xử lý bề mặt đặc biệt bằng dầu |

| Chuỗi UNRC | Hàn chùm tia điện tử chân không |

| Chuỗi UNRF | Niken vonfram cacbua phun lửa (HOVF) |

| Chủ đề TC | Mạ đồng |

| Chuỗi API | HVAF (Nhiên liệu không khí tốc độ cao) |

| Ren xoắn ốc | HVOF (Oxy-Nhiên liệu tốc độ cao) |

| Ren vuông |

|

| Ren chống đỡ |

|

| Ren chống đỡ đặc biệt |

|

| Ren OTIS SLB |

|

| Ren NPT |

|

| Rp(PS)Thread |

|

| Chủ đề RC(PT) |

Các bộ phận gia công CNC dầu khí sẽ được xử lý bề mặt đặc biệt nào?

Xử lý bề mặt các chi tiết gia công CNC là một khía cạnh quan trọng để đảm bảo chức năng, độ bền và tuổi thọ của chúng trong điều kiện khắc nghiệt của ngành dầu khí. Có một số loại xử lý bề mặt thường được sử dụng trong ngành này, bao gồm:

Việc lựa chọn phương pháp xử lý bề mặt phù hợp dựa trên ứng dụng cụ thể và điều kiện vận hành của các chi tiết gia công CNC trong ngành dầu khí là rất quan trọng. Điều này sẽ đảm bảo các chi tiết có thể chịu được điều kiện khắc nghiệt và thực hiện chức năng mong muốn một cách hiệu quả.

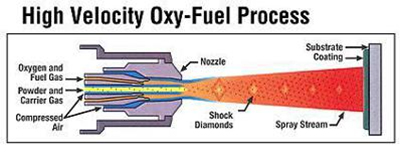

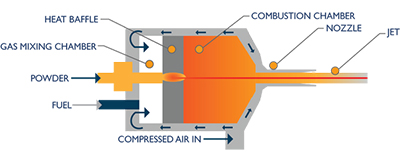

HVAF (Nhiên liệu không khí tốc độ cao) và HVOF (Nhiên liệu oxy tốc độ cao)

HVAF (Nhiên liệu không khí tốc độ cao) và HVOF (Nhiên liệu oxy tốc độ cao) là hai công nghệ phủ bề mặt tiên tiến thường được sử dụng trong ngành dầu khí. Các kỹ thuật này bao gồm việc nung nóng vật liệu dạng bột và tăng tốc lên vận tốc cao trước khi phủ lên bề mặt chi tiết gia công. Vận tốc cao của các hạt bột tạo ra lớp phủ dày đặc và bám dính chặt chẽ, mang lại khả năng chống mài mòn, xói mòn và ăn mòn vượt trội.

HVOF

HVAF

Lớp phủ HVAF và HVOF có thể được sử dụng để cải thiện hiệu suất và tuổi thọ của các chi tiết gia công CNC trong ngành dầu khí. Một số lợi ích của lớp phủ HVAF và HVOF bao gồm:

1.Chống ăn mòn: Lớp phủ HVAF và HVOF có thể mang lại khả năng chống ăn mòn tuyệt vời cho các chi tiết gia công được sử dụng trong môi trường khắc nghiệt của ngành dầu khí. Các lớp phủ này có thể bảo vệ bề mặt chi tiết khỏi tiếp xúc với hóa chất ăn mòn, nhiệt độ cao và áp suất cao.

2.Khả năng chống mài mòn: Lớp phủ HVAF và HVOF có thể mang lại khả năng chống mài mòn vượt trội cho các chi tiết gia công được sử dụng trong ngành dầu khí. Các lớp phủ này có thể bảo vệ bề mặt chi tiết khỏi bị mài mòn do mài mòn, va đập và xói mòn.

3.Cải thiện khả năng bôi trơn: Lớp phủ HVAF và HVOF có thể cải thiện khả năng bôi trơn của các bộ phận gia công được sử dụng trong ngành dầu khí. Các lớp phủ này có thể giảm ma sát giữa các bộ phận chuyển động, từ đó nâng cao hiệu suất và giảm mài mòn.

4.Khả năng chịu nhiệt: Lớp phủ HVAF và HVOF có thể mang lại khả năng chịu nhiệt tuyệt vời cho các chi tiết gia công được sử dụng trong ngành dầu khí. Các lớp phủ này có thể bảo vệ các chi tiết khỏi sốc nhiệt và chu kỳ nhiệt, những yếu tố có thể dẫn đến nứt và hỏng.

5.Tóm lại, lớp phủ HVAF và HVOF là công nghệ phủ bề mặt tiên tiến có thể mang lại khả năng bảo vệ vượt trội cho các chi tiết gia công CNC được sử dụng trong ngành dầu khí. Các lớp phủ này có thể cải thiện hiệu suất, độ bền và tuổi thọ của các chi tiết, giúp nâng cao hiệu quả và giảm chi phí bảo trì.