1. Đánh dấu bằng laze

Đánh dấu bằng laser là phương pháp phổ biến để đánh dấu vĩnh viễn các bộ phận gia công CNC với độ chính xác và độ chính xác cao.Quá trình này bao gồm việc sử dụng tia laser để khắc một dấu vĩnh viễn lên bề mặt của bộ phận.

Quá trình đánh dấu bằng laser bắt đầu bằng việc thiết kế dấu được đặt trên bộ phận bằng phần mềm CAD.Sau đó, máy CNC sử dụng thiết kế này để hướng chùm tia laser đến vị trí chính xác trên bộ phận.Sau đó, chùm tia laser làm nóng bề mặt của bộ phận, gây ra phản ứng dẫn đến vết hằn vĩnh viễn.

Đánh dấu bằng laser là một quá trình không tiếp xúc, nghĩa là không có tiếp xúc vật lý giữa tia laser và bộ phận.Điều này làm cho nó phù hợp để đánh dấu các bộ phận mỏng manh hoặc dễ vỡ mà không gây hư hỏng.Ngoài ra, đánh dấu bằng laser có khả năng tùy chỉnh cao, cho phép sử dụng nhiều loại phông chữ, kích thước và thiết kế để đánh dấu.

Lợi ích của việc đánh dấu bằng laser trong các bộ phận gia công CNC bao gồm độ chính xác và độ chính xác cao, đánh dấu vĩnh viễn và quy trình không tiếp xúc giúp giảm thiểu thiệt hại cho các bộ phận mỏng manh.Nó thường được sử dụng trong các ngành công nghiệp ô tô, hàng không vũ trụ, y tế và điện tử để đánh dấu các bộ phận bằng số sê-ri, logo, mã vạch và các dấu hiệu nhận dạng khác.

Nhìn chung, đánh dấu bằng laser là một phương pháp hiệu quả và hiệu quả cao để đánh dấu các bộ phận gia công CNC với độ chính xác, chính xác và lâu dài.

2. Khắc CNC

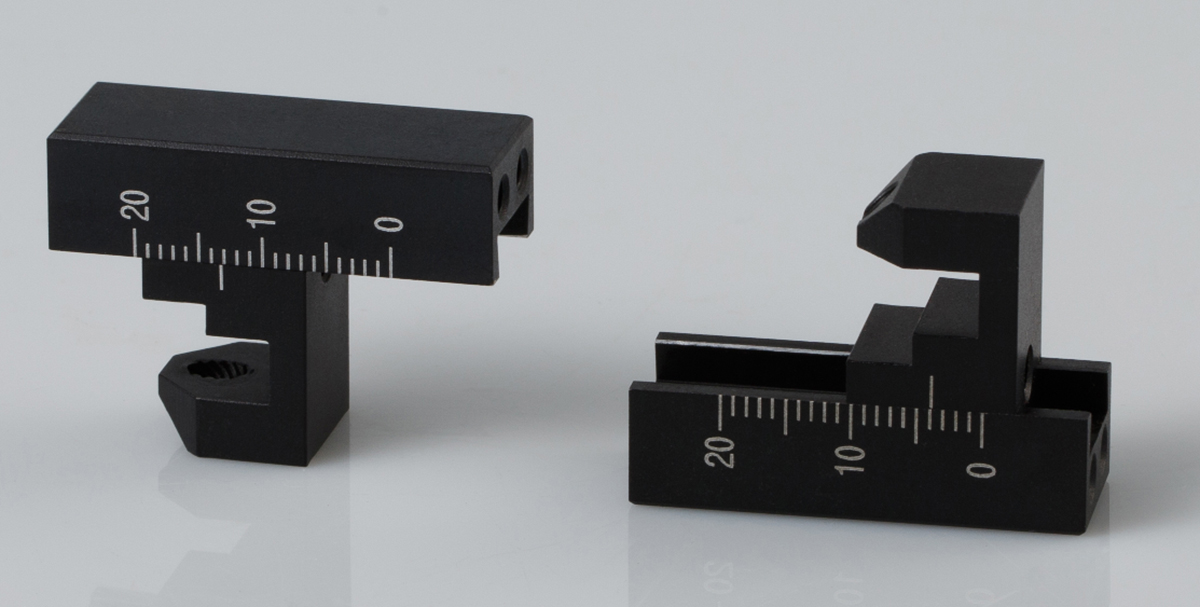

Khắc là một quy trình phổ biến được sử dụng trong bộ phận máy CNC để tạo ra các dấu vĩnh viễn, có độ chính xác cao trên bề mặt bộ phận.Quá trình này bao gồm việc sử dụng một công cụ, thường là mũi khoan cacbua quay hoặc công cụ kim cương, để loại bỏ vật liệu khỏi bề mặt của bộ phận nhằm tạo ra hình khắc mong muốn.

Khắc có thể được sử dụng để tạo ra nhiều loại nhãn hiệu trên các bộ phận, bao gồm văn bản, logo, số sê-ri và hoa văn trang trí.Quá trình này có thể được thực hiện trên nhiều loại vật liệu, bao gồm kim loại, nhựa, gốm sứ và vật liệu tổng hợp.

Quá trình khắc bắt đầu bằng việc thiết kế dấu mong muốn bằng phần mềm CAD.Sau đó, máy CNC được lập trình để hướng công cụ đến vị trí chính xác trên phần cần tạo dấu.Sau đó, dụng cụ này được hạ xuống bề mặt của bộ phận và quay ở tốc độ cao trong khi loại bỏ vật liệu để tạo dấu.

Việc khắc có thể được thực hiện bằng các kỹ thuật khác nhau, bao gồm khắc đường, khắc dấu chấm và khắc 3D.Khắc đường liên quan đến việc tạo ra một đường liên tục trên bề mặt của bộ phận, trong khi khắc dấu chấm liên quan đến việc tạo ra một loạt các dấu chấm có khoảng cách gần nhau để tạo thành dấu mong muốn.Khắc 3D liên quan đến việc sử dụng công cụ để loại bỏ vật liệu ở các độ sâu khác nhau nhằm tạo ra hình nổi ba chiều trên bề mặt của bộ phận.

Lợi ích của việc khắc trên các bộ phận gia công CNC bao gồm độ chính xác và độ chính xác cao, đánh dấu vĩnh viễn và khả năng tạo ra nhiều loại dấu trên nhiều loại vật liệu.Khắc thường được sử dụng trong ngành công nghiệp ô tô, hàng không vũ trụ, y tế và điện tử để tạo nhãn hiệu vĩnh viễn trên các bộ phận nhằm mục đích nhận dạng và theo dõi.

Nhìn chung, khắc là một quy trình hiệu quả và chính xác có thể tạo ra các dấu chất lượng cao trên các bộ phận gia công CNC.

3. Đánh dấu EDM

Đánh dấu EDM (Gia công phóng điện) là một quá trình được sử dụng để tạo ra các dấu vĩnh viễn trên các bộ phận gia công CNC.Quá trình này bao gồm việc sử dụng máy EDM để tạo ra tia lửa điện có kiểm soát giữa điện cực và bề mặt của bộ phận, giúp loại bỏ vật liệu và tạo ra dấu hiệu mong muốn.

Quá trình đánh dấu EDM có độ chính xác cao và có thể tạo ra các dấu vết rất tinh tế, chi tiết trên bề mặt các bộ phận.Nó có thể được sử dụng trên nhiều loại vật liệu, bao gồm các kim loại như thép, thép không gỉ và nhôm, cũng như các vật liệu khác như gốm sứ và than chì.

Quá trình đánh dấu EDM bắt đầu bằng việc thiết kế dấu mong muốn bằng phần mềm CAD.Sau đó, máy EDM được lập trình để hướng điện cực đến vị trí chính xác trên bộ phận nơi cần tạo dấu.Sau đó, điện cực được hạ xuống bề mặt của bộ phận và sự phóng điện được tạo ra giữa điện cực và bộ phận, loại bỏ vật liệu và tạo ra dấu vết.

Đánh dấu EDM có một số lợi ích trong gia công CNC, bao gồm khả năng tạo ra các dấu hiệu có độ chính xác và chi tiết cao, khả năng đánh dấu các vật liệu cứng hoặc khó gia công và khả năng tạo dấu trên các bề mặt cong hoặc không đều.Ngoài ra, quá trình này không liên quan đến tiếp xúc vật lý với bộ phận, giúp giảm thiểu nguy cơ hư hỏng.

Đánh dấu EDM thường được sử dụng trong ngành hàng không vũ trụ, ô tô và y tế để đánh dấu các thành phần bằng số nhận dạng, số sê-ri và thông tin khác.Nhìn chung, đánh dấu EDM là một phương pháp hiệu quả và chính xác để tạo dấu vết vĩnh viễn trên các bộ phận gia công CNC.